Im Hochdruck hängt die Wahl der passenden Rastertechnologie und der geeigneten Druckplatte von der Art des Druckverfahrens (Flexo- oder Buchdruck) und des Motivs ab. Heute stehen traditionelle Rastertechnologien wie AM und FM sowie unterschiedliche Verfahren für die Druckplattenherstellung wie HD Flexo, Flexcel NX und Next zur Verfügung. Weiterhin kann in der Herstellung von Druckplatten die Inkjet-Technologie eingesetzt werden.

Inhaltsverzeichnis

Grundrasterarten

Flexodruck und Buchdruck: Zwei Verfahren, eine Lösung

Variationen und Erweiterungen der Grundraster

Systeme und Druckplatten – Genaue Abstimmung ermöglicht hohe Qualität

Die Herstellung der Druckplatte über Trägerschicht

Rastertechnologie für gängige Vorstufengeräte

Geschrieben von Ralf Degenhart

Als solide Basis zur Unterscheidung der Anwendungen ist es wichtig, die Grundrasterarten zu kennen und mit ihrem Aussehen sowie ihrer Wirkung im Druck vertraut zu sein. Traditionell nutzt man ein amplitudenmoduliertes (AM) oder ein frequenzmoduliertes (FM) Raster.

Beim AM-Raster sind die Rasterzellen immer gleich groß. Die Größe des darin platzierten Rasterpunktes entscheidet über den Tonwert (eine Deckung von 100% entspricht einer Vollfläche). Zudem ist die Form der Rasterpunkte (rund, elliptisch, rauten- oder kettenförmig) von Bedeutung, da damit der Punktschluss, also das sich Berühren zwischen den Tonwerten 40% und 60% optimiert wird.

Vorteile des AM-Rasters:

- Geringer, stabiler Tonwertzuwachs bietet Zuverlässigkeit beim Drucken, auch wenn Parameter dort

schwanken;

- Gleichmäßige technische Raster, die ein ruhiges und ausgewogenes Druckbild ergeben;

- Gute Wiederholbarkeit der Druckergebnisse und Prozesssicherheit, da sich die ISO-Normen

auf AM-Raster beziehen.

Nachteile des AM-Rasters:

- Beim Rasterdrucken mit mehreren Farben kann es zur Moiré- und Rosettenbildung kommen. Dies ist vor allem bei mehr als drei Farben kritisch, da die Struktur auffallender und teilweise auch störend bei gröberen Rasterauflösungen (z.B. 50er Raster) ist;

- Geringere Detailtreue (Zeichnung) im direkten optischen Vergleich zum FM-Raster

Beim FM-Raster sind im Gegensatz zum AM-Raster die Rasterzellen unterschiedlich groß und daher optisch eigentlich nicht erkennbar. Die Rasterzelle wird aus einer Vielzahl kleiner, fein verteilter, gleich großer Rasterpunkte und Freiräume aufgebaut. Dadurch entsteht für uns optisch ein Farbwert (wenige Punkte und viel Freiraum für ein helles Druckbild, viele Punkte und wenig Freiraum für ein dunkles).

Die Rasterpunktgröße ist immer konstant. Das bedeutet, dass sich mit zunehmendem Tonwert die Zahl der gesetzten Punkte erhöht, bis sie sich dann bei zunehmender Flächendeckung gegenseitig berühren und zusammenwachsen. Dadurch entsteht der „unstrukturierte“ optische Eindruck.

Vorteile des FM-Rasters:

- Kein Moiré-Effekt und keine Rosettenbildung;

- Auch bei schwierigen Substraten sind fotorealistische und plastische Druckergebnisse realisierbar;

- Eine feinere Zeichnung und bessere Details als bei AM-Rastern.

Nachteile des FM-Rasters:

- gleichmäßigen technischen Rastern in Flächen und Verläufen;

- Durch die Frequenzmodulierung ist eine identische Wiederholbarkeit des Drucks nicht gegeben;

- Aufgrund der Streuung sind Punktzuwächse höher als beim AMRaster und im Druck nur schwer zu kontrollieren.

Flexodruck und Buchdruck: Zwei Verfahren, eine Lösung

Da beim AM- und FM-Raster konträre Vor- und Nachteile auftauchen, ist es logisch, dass vor allem im Flexodruck und Buchdruck versucht wird, eine Rastertechnologie zu nutzen, die die Vorteile beider Verfahren vereint und die Nachteile minimiert. Daraus ist das Hybridraster entstanden. Diese Mischtechnologie wird vor allem im qualitativ hochwertigen Segment genutzt, bei dem man in direkten Vergleich mit dem Offset- oder Tiefdruck steht und optisch möglichst identische Motive drucken muss.

Das Hybrid Raster ist eine echte Kombination aus dem FM-Raster für die Lichter und die Tiefen sowie einem AM-Raster im Mittelton (Tonwertbereich von 10% bis 90%). Dadurch werden die Vorteile dort genutzt, wo sie deutlich zum Tragen kommen und die Nachteile in den Bereichen minimiert, in denen sie starke Wirkung zeigen.

Vorteile des Hybridrasters:

- Kein Moiré-Effekt und keine Rosettenbildung in den kritischen Bereichen (Lichter);

- Optisch glattere Lichter und Flächen;

- Stabil und leicht druckbar, da keine zu kleinen Rasterpunkte (unter 1%) genutzt werden;

- Sehr feine Zeichnung und Details im Druckbild;

- Optisch ein deutlich besseres Ergebnis in den

kritischen Bereichen des Druckbilds.

Nachteile des Hybridrasters:

- Nicht auf allen Bedruckstoffen einsetzbar;

- Je besser die Oberfläche des Bedruckstoffs ist, desto besser die Ergebnisse. Allerdings ist

mindestens eine gestrichene Qualität erforderlich, was den Materialpreis in die Höhe treibt.

Variationen und Erweiterungen der Grundraster

Für den Hochdruck optimierte Raster-Image-Prozessoren (RIP) basieren auf den Grundrastern und nutzen Variationen, Anpassungen und Erweiterungen, damit sich im Flexo- und Buchdruck eine möglichst hohe Qualität erzielen lässt. Da die Druckereien heute auch unterschiedliche Druckverfahren kombinieren, ist es wichtig, dass neben den flexospezifischen Rastern auch alle Grundraster und Punktformen vom RIP unterstützt werden.

Drei unterschiedliche Systeme, die Rasterung für den Flexodruck zu optimieren, bieten beispielsweise u.a. HD Flexo von Esko, Flexcel NX von Kodak und die Smart-Screening-Technologie. Werden die unterschiedlichen Lösungen miteinander verglichen, wird deutlich, dass die unterschiedlichen Anbieter die gleichen oder ähnliche Technologien und Optionen, wie Flat-Top-Dots oder die Nutzung von Stützpunkten für die Lichter auf Basis der Grundraster, unter unterschiedlichen Bezeichnungen führen. Der Grund ist, dass die Gegebenheiten und Limitationen des Flexodrucks zwingend diese oder ähnliche Ansätze und Lösungen benötigen.

So gesehen hat jeder Lösungsanbieter die letzten fünf Jahre genutzt, um mit ihren Technologen die folgenden Ziele zu erreichen:

- Weiche Ausläufe in den Rasterverläufen;

- Der Tonwertumfang soll erhalten bleiben;

- Die Nutzung einer Vielzahl von Substraten;

- Punktzuwächse sollen überschaubar und kontrollierbar sein;

- Druckmotive, die für den Offsetdruck angelegt sind, sollen auch im Flexo- und Buchdruck vergleichbar gedruckt werden können, ohne dass dabei ein zu großer Aufwand in der Druckvorstufe entsteht.

Technologisch gesehen, lassen sich HD Flexo und Flexcel NX am besten vergleichen. Dabei handelt es sich um die am Markt am weitesten verbreiteten Lösungen.

Systeme und Druckplatten – Genaue Abstimmung ermöglicht hohe Qualität

HD Flexo nutzt ein System, das auf dem AM-Raster basiert und größere Stützpunkte im Rasterbereich zwischen 0% und 50% verwendet. Diese Punktgröße unter einem Prozent ist aufgrund der Ausgabeauflösung von 4000 dpi möglich (die Punktgrößen des Lasers liegt bei 4000 dpi unter 6 μm). Dies garantiert weiche Ausläufe und Details.

Allerdings können bei einigen Motiven die größeren Stützpunkte zwischen den Lichterpunkten optisch stören, sodass Rasterflächen unruhig wirken. Deshalb werden sehr feine Rasterwalzen benötigt, um die feinen Punkte im Druck zu übertragen. Dies muss bei der Investition berücksichtigt werden. Es handelt sich insgesamt um einen sehr fein zu kalibrierenden Prozess, bei dem alle Faktoren in der Druckvorstufe, bei der Klischeeherstellung und vor allem auch im Druck stimmen müssen. Dann lassen sich sehr gute Ergebnisse erzielen.

Viele Drucker berichten aber auch von schlechten Ergebnissen, wenn die Motive nicht passend sind oder die Parameter schwanken. Daher ist diese Lösung kein punktueller Eingriff, sondern muss über die ganze Produktionskette integriert werden. Eine Erweiterung der Lösung stellt Full HD Flexo dar.Dort wird die HD-Flexo-Druckplatte im CDI-Sparks-System neben dem Bebildern direkt mit UV2-LED-Technologie hauptbelichtet. Dadurch werden zwei Prozesse in einer Maschine kombiniert. Dies ermöglicht eine bessere Kontrolle des Punktaufbaus sowie des Produktionsprozesses.

Die Vor- und Nachteile von HD Flexo sind kurz zusammen gefasst: Das System bietet eine sehr hohe Auflösung mit guter Zeichnung und feinen Details. Dadurch kann ein genau abgestimmter Prozess sehr feine Rasterpunkte auf dem Klischee erzeugen, was auch den 1%-Punkt möglich macht. Die Rasterausläufe sind dadurch sehr weich. Darüber hinaus funktioniert die Technologie mit unterschiedlichen Druckplatten.

Allerdings reicht der RIP alleine nicht aus, um die genannten Druckergebnisse zu erzielen. Der Laser muss mit einer Auflösung von mindestens 4000 dpi arbeiten können und im Druck muss mit sehr feinen Rasterwalzen (etwa 400 L/cm) gearbeitet werden. Zudem ist im Druck auf Überfärbung zu achten, da alle Bestandteile sehr fein gehalten sind.

In der Druckvorstufe müssen die Abbildungen gründlich von kleinen Rasterwerten befreit werden, die auch unter einem Prozent liegen können, damit diese nicht auf das Klischee übertragen werden. Als Alternative kann der Schwellwert im RIP exakt eingestellt werden. Von den Motiven her ist der Effekt bei sehr feinen Rastern (150 bis 250 lpi) deutlich erkennbar. Bei groben Auflösungen (100 bis 150 lpi) lassen sich mit Standard-AM-Rastern oft bessere Druckergebnisse erzielen.

Auch Parameter wie der Typ der Druckplatte, die Klischeeklebebänder und die Druckmaschine spielen eine Rolle und erfordern eine genaue Abstimmung. So ist es trotz der verfügbaren Plattenvielfalt sehr wichtig, die richtigen Einstellungen zum passenden Plattentyp zu kennen, da es ansonsten zu starken Qualitätsunterschieden kommen kann.

Das heißt, HD Flexo ist gerade für Lieferanten einer Druckplatte mit großem Aufwand verbunden. Nach Aussagen einiger Dienstleister lassen sich mit dieser Lösung bei nur etwa 15% bis 20% der Kunden deutliche Verbesserungen im Druck erzielen, da die Voraussetzungen oft nicht gegeben sind. Darüber hinaus sind einmal festgelegte Kombinationen aus Raster und Material immer exakt einzuhalten. Bei kleinen Änderungen der Parameter ist es nicht selten erforderlich, erneut zu kalibrieren. Wird beispielsweise der Typ der Druckplatte geändert, müssen die Kalibrierungen meist als Dienstleistung vom Hersteller oder Lieferanten der Druckplatte neu gemacht werden.

Die Herstellung der Druckplatte über Trägerschicht

Flexcel NX ermöglicht ebenfalls eine hohe Druckqualität. Die Herstellung der Druckplatte erfolgt hier durch einen indirekten Prozess. Zunächst wird ein sogenannter Thermal-Imaging-Träger mit der SquareSpot-Technik und einer Auflösung von 10.000 dpi bebildert. Dieser Träger wird nun auf eine Flexcel-NX-Platte auflaminiert. Dadurch wird der Sauerstoff zwischen Träger und Platte verdrängt. Anschließend erfolgt die Belichtung der Rückseite und Vorderseite der Platte mit UVA-Licht.

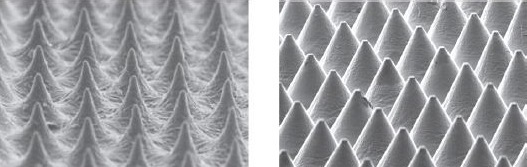

Da der Belichtungsprozess bei der Entwicklung der Druckplatte direkt und ohne Sauerstoff geschieht, erhält man eine saubere Übertragung der Information. Die fertigen Druckplatten verfügen über Flat-Top-Dots mit sehr steilen Flanken und lassen sich sehr gut im Druck einsetzen. Zusätzlich ist die DigiCap-Option verfügbar, die die gesamte Oberfläche der druckenden Stellen mit einer feinen Mikrostruktur überzieht, um die Farbannahme bei glatten Substraten zu erhöhen. Das Resultat sind satte Tiefen sowie ein Ausgleich der im Flexodruck oft auftretenden Effekte wie Pinholes, geringe Farbstärke und nicht glattes Liegen der Farbe. In abgewandelter Form ist die DigiCap-Technik auch bei vielen anderen Anbietern als Option erhältlich.

Weitere Vorteile sind eine sehr gute Farbübertragung in den Tiefen, aber auch in den Lichtern und die Eigenschaft, dass das Motting im Druck weitestgehend nicht sichtbar ist. Zudem ist das Druckbild generell sehr ruhig. Eine Einschränkung ist jedoch die Tatsache, dass nur spezielle Hardware und Platten von einem Hersteller verwendet werden können. Darüber hinaus sind Investitionen in den Belichter, die Thermal-Imaging-Träger und den Laminator erforderlich. Außerdem weisen die Druckplatten eine stärkere Punktzunahme auf, was vorab in der Druckvorstufe ausgeglichen werden muss.

Rastertechnologie für gängige Vorstufengeräte

Relativ neu am Markt ist die neue Rastertechnologie Smart-Screening, die auf dem AMRaster basiert, und mit den Geräten unterschiedlicher Anbieter kompatibel ist. Diese Technologie konzentriert sich auf die minimale Rasterpunktgröße, die noch druckbar ist. Dabei helfen in der Regel Rasterkeile oder auch der DFTA-TZ-Keil, um sicher zu bestimmen, wie viele Pixel für den minimalen Druckpunkt notwendig sind. Anschließend wird beim Erstellen der Ausgabesets genau definiert, wie groß dieser Punkt ist. Um die richtige Umsetzung zu machen wird nun ein variabler Tonwert eingestellt (z.B. ab 5%). Die reinen AM-Rasterpunkte werden ver- und auseinander geschoben, sodass der Bereich optisch weich ausläuft, ohne dass sehr spitze Punkte unter 1% gedruckt werden müssen.

Das Verfahren ist simpel, erlaubt aber die vollständige Kontrolle über die Druckpunkte und macht Offsetdaten direkt im Flexodruck produzierbar. Auch kritische Stellen, wie mehrfarbige Schatten, können sauber gedruckt werden. Die Druckzunahme liegt dabei im normalen Rahmen und lässt sich im RIP kompensieren. Durch die Nutzung einer frei definierbaren Struktur aus Punkten oder Linien entsteht auch in Flächen ein sehr gutes Farbverhalten.

Eine Besonderheit ist, dass sich Rasterwalzen mit gängigen Rasterweiten einsetzen lassen, wie z.B. 300 L/cm. Damit ist der volle Tonwertumfang von 1% bis 100% reproduzierbar, wodurch sich gleichzeitig der Korrekturaufwand und die Adaption in der Druckvorstufe minimiert. Somit können die Produktionsprozesse und Produktionsmittel weiter verwendet werden. Eine Einschränkung ist jedoch, dass Parameter wie z.B. die genaue Druckpunktgröße und der Punktzuwachs im Druck sehr genau ermittelt werden müssen, um dann saubere Ausgabesets zu erstellen. Aber wenn diese Werte bekannt sind, können Anwender diese Sets je nach Substrat selbst einstellen und kontinuierlich verfeinern.

Anmerkung der Redaktion: Dieser Artikel wurde erstmalig in der Etiketten-Labels Ausgabe 4-2014 veröffentlicht.