Wenn eine Papierbahn – für andere bahnförmige Materialien würde das Folgende sinngemäß ebenfalls zutreffen – eine von Rolle zu Rolle arbeitende Verarbeitungsmaschine, beispielsweise eine Druckmaschine, durchläuft, wird sie mittels zahlreicher angetriebener und nicht angetriebener Walzen von der Abwicklung zur Aufwicklung auf einem in aller Regel nicht geradlinigen, sondern eher mäanderförmigen Weg geführt. Der Autor beleuchtet die Voraussetzungen für eine optimale Materialführung.

von Dr. Renke Wilken

Um auf dem Weg, z.B. durch eine Druckmaschine oder ein Convertingsystem, passergenaue Verarbeitungsschritte vornehmen zu können, muss die Position der Bahn auf den Walzen definiert und stets konstant sein. Nur dann ist sichergestellt, dass mehrere Druckwerke exakt übereinander drucken oder Stanzwerke genau an den gewünschten Stellen Konturen stanzen können. Jede Änderung der Bahnposition und jedes Verlaufen der Bahn würde die Präzision der Verarbeitungsschritte stören oder eine qualitativ hinreichende Ausführung der gewünschten Maschinenarbeit unmöglich machen.

Exakt und parallel

Um einen konstanten Bahnlauf zu erreichen, müssen viele Voraussetzungen erfüllt werden, welche die Bahn selber und die Beschaffenheit der Verarbeitungsmaschine betreffen. Hinsichtlich der Maschine müssen alle bahnberührenden Walzen exakt parallel und genau rechtwinklig zur Maschinenlängsrichtung ausgerichtet sein. Die Walzen müssen exakt zylindrisch sein. Abweichungen davon können die Bahn irreparabel schädigen.

Weiterhin muss die Rolle in der Abwicklung präzise gewickelt worden sein und sie muss in der Verarbeitungsmaschine sehr genau positioniert werden. Die Papierbahn muss weiterhin alle Walzen weitgehend schlupffrei überlaufen. Bei angetriebenen Walzen ist das zur Übertragung der Antriebsmomente wichtig, bei nicht angetriebenen Walzen zur Überwindung der Reibung in den Walzenlagerungen. Schlupf zwischen Papier und Walzen würde zudem Reibung und möglicherweise Markierungen der Papieroberfläche erzeugen. Antriebsmomente im Zusammenwirken mit Bremsmomenten in der Abwicklung erzeugen die notwendigen Bahnkräfte, mit denen ein gewisser Bahnzug erzeugt wird. Die Bahnkräfte wiederum erzeugen Dehnungszustände, die keinesfalls den materialspezifischen, elastischen Verformungsbereich überschreiten dürfen. Anderenfalls würden plastische Verformungen zu irreversibler Längenänderung der Bahn führen. Die Elastizitätsgrenze ist bei vielen Materialien verhältnismäßig niedrig, ein grober Richtwert für Papier ist 0,1%.

Damit ist das Ziel noch nicht erreicht, denn nun kommen noch Anforderungen an die Materialbahn dazu: Sie muss so beschaffen sein, dass die durch die Bahnkräfte erzeugten Dehnungen in Längs- und Querrichtung überall gleich sind.

Ideale Bedingungen gibt es in der Praxis nicht

Es ist leicht einsichtig, dass es derart ideale Bedingungen im praktischen Betrieb von Verarbeitungsmaschinen nicht geben kann. Wohl kann dafür gesorgt werden, dass die mechanischen Voraussetzungen einer ordnungsgemäßen Bahnführung in Maschinen erfüllt sind. Schon sehr viel schwieriger ist es, dafür zu sorgen, dass nach einem Rollenwechsel die neue Rolle an genau der gleichen Position angeordnet ist wie die alte Rolle. Und auch die Papierbahn hat natürlich nicht überall die gleichen Eigenschaften. Besonders kritisch sind dabei hängende Querprofile von Merkmalen, die die Dehnbarkeit beeinflussen. Die Folge aller nicht-idealen Bedingungen ist, dass der Bahnlauf je nach Art und Stärke der Störung vom Soll abweicht und die Bahn z.B. mehr oder weniger stark verläuft. Um trotzdem den gewünschten stabilen Bahnlauf zu erreichen, müssen korrigierende Maßnahmen ergriffen werden, die mit Bahnlaufregelung bezeichnet werden. Regelungen bedürfen einer Führungsgröße, wofür sich die Bahnkante gut eignet, deren Position sich optisch oder per Ultraschall präzise messen lässt. Schwieriger ist es schon mit den Stellelementen für die Korrektur des Bahnlaufs, weil diese aktiv in den Bahnlauf eingreifen müssen, dabei aber oft neue Bahnfehler produzieren, wenn sie fehlerhaft konstruiert sind.

Auswirkungen schiefstehender Walzen

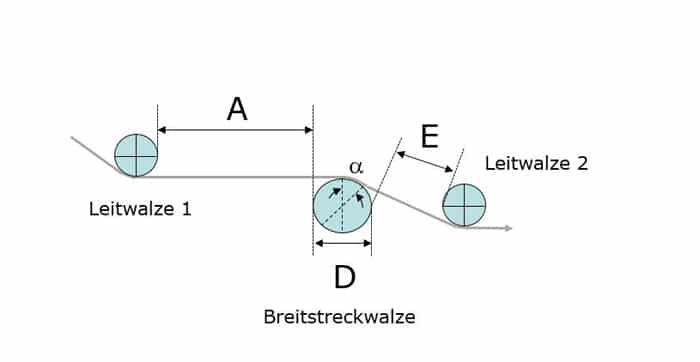

Betrachtet sei eine Anordnung aus drei nicht-angetriebenen Leitwalzen gemäß Abbildung 1. Es sei nun angenommen, dass die mittlere der drei Walzen schief steht und sich eine Anordnung gemäß Abbildung 2 ergibt.

Die in Abbildung 2 gezeigte Anordnung lässt erkennen, dass der Walzenabstand L links um L1 größer als rechts ist, wenn die obere Walze um den Winkel a verkippt ist. Die Bahn muss also links einen größeren Weg zurücklegen als rechts (L+L1). Das geht aber nur, wenn die Bahn links stärker gedehnt wird als rechts. Stärkere Dehnung erfordert einen höheren Bahnzug. Eine schiefstehende Walze erzeugt somit ein von links nach rechts hängendes Bahnzugprofil.

Als Beispiel sein angenommen, dass a = 0,1° und B = 1000 mm ist. Daraus ergibt sich L1 = 1,7 mm. Ob diese Längenänderung kritisch ist oder nicht, hängt von L und der Dehnung e ab, die durch den Bahnzug der auflaufenden Bahn erzeugt wurde und dessen Querprofil als völlig gleichmäßig angenommen wird. Wenn L = 200 mm angenommen wird, ergibt sich mit L1 = 1,7 mm eine zusätzliche Bahndehnung an der linken Bahnkante in Höhe von e1 = 0,85%.

Würde die durch den Bahnzug erzeugte Dehnung e der auflaufenden Bahn bereits nahe der Elastizitätsgrenze des Papiers liegen, dann würde diese durch die zusätzliche Dehnung auf der linken Bahnseite deutlich überschritten werden. Die Materialbahn wäre auf der linken Seite irreversibel länger geworden. In der ablaufenden Bahn ist dann die rechte Bahnkante straffgezogen, während die linke weniger straffgezogen ist oder gar flattert. In der Aufrollung wäre die rechte Rollenseite hart und die linke weich gewickelt.

Durch den höheren Bahnzug auf der linken Bahnseite entstehen links höhere Querkräfte als rechts mit dem Effekt, dass die von der schiefstehenden Walze ablaufende Bahn die Neigung bekommt, nach rechts auszuweichen: Die Bahn läuft etwa mit dem Winkel a aus der Sollbahn heraus. Es wäre nun der völlig falsche Weg, wenn man versuchen wollte, durch Erhöhung des Bahnzuges die Bahn straff zu ziehen, um so flatternde Ränder und das Verlaufen der Bahn zu bekämpfen. Dadurch würde die vorher intakte rechte Bahnkante überdehnt und wie schon die linke Bahnkante irreversibel geschädigt werden. Schiefstehende Walzen können kritisch sein. Natürlich können auch angelieferte Rollen fehlerhaft sein, weil bereits schiefstehende Walzen ein hängendes Bahndehnungsprofil erzeugt haben. Dann ist eine Rollenseite hart, die andere Rollenseite aber spürbar weicher.

Bahnkantenregelung

Für die Bahnkantenregelung werden beispielsweise Walzenanordnungen wie in Abbildung 3 gezeigt eingesetzt.

Die Walzen 1 und 4 sind fest montiert, während die Walzen 2 und 3 gemeinsam auf einem Drehtisch angeordnet sind, dessen Drehachse in der Ebene der zwischen den Walzen 1 und 2 einlaufenden Bahn liegt. Die Führungsgröße liefert ein Bahnkantensensor in der ablaufenden Bahn zwischen den Walzen 3 und 4. Wird der Drehtisch um den kleinen Winkel a verdreht, dann wirkt die Walze 2 analog zur schiefstehenden Walze in Abschnitt 2.

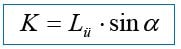

Es werden Wegunterschiede und damit Dehnungsunterschiede erzeugt, die die Bahn veranlassen, die Walze 2 unter dem Drehwinkel a senkrecht zur Walzenachse zu verlassen. Nachdem sie die parallele Walze 3 passiert hat, geschieht auf dem Weg zur Walze 4 das gleiche wie beim Weg von Walze 1 zu Walze 2, jetzt nur mit vertauschten Seiten. Danach verläuft die Bahnkante wieder parallel zur Maschinenrichtung, jedoch um den Betrag K versetzt. K ergibt sich aus dem Drehwinkel a und dem Abstand Lü der Walzen 2 und 3:

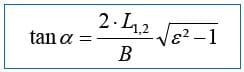

Der Zusammenhang zwischen Drehwinkel a, Walzenabständen L1,2, Bahnbreite B und erzeugter Dehnung e ist wie folgt definiert:

Die Dehnungen, denen die Bahn ausgesetzt war, bzw. die sie verursachenden Bahnzüge haben nach Walze 4 ein nahezu symmetrisches, aber durchhängendes Querprofil des Bahnzugs erzeugt.

Von dem vom Bahnzug – dessen Querprofil als völlig gleichmäßig angenommen wird – bereits erzeugten Dehnungszustand der auf Walze 1 auflaufenden Materialbahn und der nach Beziehung (2) zusätzlich aufgeprägten Dehnung hängt es ab, ob beim Prozess der Bahnkantensteuerung die Elastizitätsgrenze der Bahn überschritten und die Materialbahn irreversibel geschädigt wird oder nicht. Eine Faustregel sagt, dass die Walzenabstände L etwa der Bahnbreite B entsprechen sollen. Bei sehr dehnungssensitiven Materialien kann es sinnvoll sein, größere Abstände zu wählen.

Längsfalten und Breitstreckung

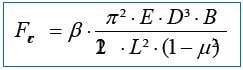

Längsfalten entstehen, wenn der Bahnzug F einen gewissen kritischen Wert Fcr überschreitet. Ursache der Faltenbildung sind Querkräfte, die eine Bahn erfährt, wenn Zugkräfte wirken und die zur Querkontraktion führen. Einen theoretischen Zugang kann man aus der sehr ähnlichen Theorie des Knickens oder Beulens langer dünner Platten gewinnen. Sie liefert folgenden Ausdruck für den kritischen Bahnzug:

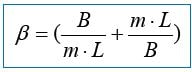

Darin sind E das Elastizitätsmodul, D die Dicke der Bahn, B die Bahnbreite, L die freie Stützlänge (Abstand der Leitwalzen) der Bahn und µ die Poisson-Zahl (Querkontraktionszahl). Der Bahnzugfaktor b ist wie folgt definiert:

mit der Faltenanzahl m. Beziehung (4) zeigt, dass der Bahnzugfaktor b keine Konstante ist, sondern von der Bahnbreite B und der freien Stützlänge L abhängt. Aus (4) geht auch hervor, dass die Anzahl der gebildeten Falten vom Bahnzug und der Bahnbreite abhängt. Diese in Längsrichtung verlaufenden Falten sind deshalb unerwünscht, weil sie beim Überlaufen der Bahn einer Leitwalze einschlagen können und dabei eine eingepresste Falte mit Ω-förmigem Querschnitt bilden, die als dicke Stelle – die Materialbahn liegt an dieser Stelle in dreifacher Dicke vor – nachgeschaltete Verarbeitungsprozesse wie Drucken und Veredeln stören kann.

Zur Vermeidung von Falten sind eine Reihe von Maßnahmen denkbar:

- Vermeiden der Überschreitung des kritischen Bahnzugs

- Vermeiden von unrund laufenden Leitwalzen oder Walzen mit Unwucht

- Verringerung der freien Stützlänge durch Einbau weiterer Leitwalzen

- Vermeiden hängender oder durchhängender Bahnzugprofile mit der Gefahr lokaler Faltenbildung

- Einbau von Breitstreckwalzen oder Breitstreckstangen.

Breitstreckwalzen oder Breitstreckstangen finden sich in vielen Bahnführungssystemen. Es handelt sich dabei um gekrümmte Walzen oder Stangen, deren Scheitel in Bahnmitte liegt. Sie wirken analog zu schiefstehenden Walzen, indem sie ein Bahnzugprofil erzeugen, das von der Mitte zum Rand abfällt. Die dadurch erzeugte Verteilung der Querkräfte treibt die Bahn von der Mitte her zu den Seiten, wodurch bestehende Falten ausgestrichen werden. Schematisch ist dies in Abbildung 4 dargestellt. Breitstreckwalzen bzw. Breitstreckstangen kann man auch benutzen, um beim Schneiden von Schmalrollen aus einer breiten Rolle den Abstand der Schmalrollen zu vergrößern (vgl. Abbildung 4).

Von einer Breitstreckwalze spricht man, wenn die Umfanggeschwindigkeit der Walze gleich der Bahngeschwindigkeit ist. Dies lässt sich technisch wie folgt realisieren: Eine stehende Achse, die hydraulisch zu einem Bogen verformt werden kann, trägt einen segmentierten Walzenmantel. Die Segmente sind mit leichtgängigen Lagerungen auf der Achse angeordnet. Dadurch wird der kontinuierliche Bogen der Achse durch stückweise gerade Mantelsegmente angenähert. Um Markierungen durch die Fugen zwischen den Segmenten zu vermeiden, können die Mantelsegmente noch mit einem flexiblen Bezug versehen werden. Durch Verstellung von Bogenebene und/oder Bogenhöhe kann die Walze an die Erfordernisse der Bahn angepasst werden.

Wichtig ist die korrekte Anordnung der Breitstreckwalze zwischen den benachbarten Leitwalzen. Mit den in Abbildung 5 verdeutlichten Abständen kann eine Faustformel angegeben werden, die besagt, dass der Abstand A etwa doppelt so groß wie der Abstand E sein soll. E wiederum soll das Zwei- bis Dreifache des Durchmessers D der Breitstreckwalze betragen. Eine weitere Einflussgröße ist der Umschlingungswinkel der Breitstreckwalze. Bei Papier sollte er um 20° und bei Polyethylen- oder Polypropylenfolien sowie textilen Bahnen um 60° liegen.

Bei einer Breitstreckstange rotiert die bahnberührende gekrümmte Oberfläche nicht, so dass die Bahn über die Oberfläche gleiten muss. Um Beschädigungen der Bahn durch Reibung zu vermeiden, wird der Umschlingungswinkel klein gewählt.

Erfüllung hoher Ansprüche

Um einen zufriedenstellenden Bahnlauf in Verarbeitungsmaschinen zu erreichen, sind hohe Ansprüche zu erfüllen. Werden willentlich oder nicht willentlich Leitwalzen schiefgestellt, werden unweigerlich Fehler der Bahn in Form von hängenden oder durchhängenden Bahnzug-Querprofilen erzeugt. Solange die damit einhergehenden Dehnungen im elastischen Verformungsbereich bleiben, ist der Schaden gering. Erst das Überschreiten von Elastizitätsgrenzen verursacht irreparable Schäden. Aber nicht nur Parallelitätsfehler sind Störfaktoren, auch Walzen mit mangelnder Rundlaufgenauigkeit oder exzentrisch gelagerte Walzen tragen zu einer Störung bei, wenn sie Längsfalten erzeugen. Auch die Bahnkantensteuerung kann fehlerhafte Bahnzugprofile bewirken. Schließlich kann der Bahnzug zu störenden Längsfalten führen, wenn er einen kritischen Wert überschritten hat. Es lohnt sich also, sich intensiv mit den einzelnen Elementen der Bahnlaufregelung zu befassen.