Wer viel misst, misst Mist, behauptet der Volksmund. Das stimmt so natürlich nicht. Aber ein Körnchen Wahrheit ist darin enthalten: Objektiv richtige Messergebnisse werden immer wieder gerne herangezogen, um Sachverhalte zu belegen, für die diese Testverfahren nur bedingt geeignet sind. Auch bei Haftmaterialien sind zum Teil Prüf- und Testverfahren üblich, die mitunter Zweifel daran lassen, ob die Ergebnisse tatsächlich aussagekräftig genug sind, um praktische Anwendungsfälle zu lösen. Der folgende Beitrag soll anhand praxisnaher Beispiele dafür etwas sensibilisieren.

von Marcus Gablowski

Inhalt

Klar definierte Normbedingungen schaffen

Einfluss der Geschwindigkeit

Die Grenzen des Schältests

Die Bedeutung des Loop-Tacks

Klebstoffaustritt einschätzen

Die Grundvoraussetzung für vernünftige Messmethoden klingt banal, wird aber häufiger missachtet, als man denkt: Es ist absolut notwendig, das richtige Messwerkzeug einzusetzen. Anderenfalls hat die Messung keine oder nur sehr bedingte Aussagekraft. Würde man versuchen, einen Elefanten mit einer Personenwaage zu wiegen, wäre das Ergebnis lediglich: Er wiegt mehr als 150 Kilogramm, denn das ist das Limit der Waage. Ähnlich wäre der Versuch, eine Ameise mit einer Küchenwaage zu wiegen. Hier würde das Ergebnis lauten: Sie wiegt weniger als ein Gramm, weil die Auflösung der Waage eine genauere Angabe nicht zulässt.

Welche Messgenauigkeit in der Praxis dann wirklich relevant ist, ergibt sich jeweils nur aus der Einzelfallbetrachtung. Während eine Abweichung von einem Kilogramm bei der Gewichtsbestimmung eines Elefanten durchaus tolerierbar erscheint, ist eine Abweichung von einem Gramm bei einer normalen Ameise so gravierend, dass von einer relevanten Messung nicht mehr die Rede sein kann. Weiterhin sollte betrachtet werden, welche Aussage mit der Messung bzw. dem Messergebnis erzielt werden soll. Zum Teil können Daten nur indirekt erfasst oder aus anderen Ergebnissen abgeleitet werden. Bleiben wir beim Elefant und der Ameise, kann durch die Gewichtsbestimmung unter Umständen die Größe eines Tieres noch abgeschätzt werden. Eventuell besteht auch ein gewisser Zusammenhang mit dem Alter des Tieres. Will man jedoch die Farbe des Tieres oder die Anzahl seiner Beine ermitteln, ist eine Bestimmung des Gewichts mit Sicherheit nicht zielführend.

Klar definierte Normbedingungen schaffen

Doch auch das beste Messergebnis bringt nichts, wenn man es nicht bewerten kann. Das heißt, es muss mindestens eine Referenz vorliegen, anhand derer man entscheiden kann, ob das Ergebnis vergleichsweise gut oder schlecht ist, beziehungsweise ob das Gewicht des zu messenden Elefanten relativ hoch oder niedrig ist. Zum Teil ist für Bewertungen noch ein weiterer Messwert notwendig. Bei der Bestimmung der spezifischen Dichte beispielsweise muss die Messtemperatur ebenfalls bekannt sein. Um diese Einflüsse zu berücksichtigen, werden viele Messungen unter klar definierten „Normbedingungen“ durchgeführt.

Für die abschließende Interpretation muss dann geprüft werden, ob das Ergebnis auch schlüssig ist. Würde man für unsere Ameise beispielsweise ein Gewicht von einem Gramm ermitteln, würde die Logikprüfung ergeben, dass die Ameise dann mindestens so groß sein müsste wie ein großer Regenwurm. Dabei muss auch unterschieden werden, ob eine Messung relevant für Forschung, Entwicklung oder Anwendung ist. Manche Ergebnisse können durchaus von akademischem Nutzen sein, in einer Anwendung jedoch gar keine Relevanz haben. Zum Beispiel kann man die Höchstgeschwindigkeit eines Elefanten ermitteln, indem man ihn einem freien Fall aussetzt – und dann selbstverständlich mit einem Fallschirm wieder bremst. Das mag zu Forschungszwecken ganz interessant sein, allein im praktischen Leben wird dieser Fall völlig ohne Bedeutung sein.

Einfluss der Geschwindigkeit

Damit wäre schon grob umrissen, welche Fallstricke das Thema Messungen parat hält. Mindestens ebenso wichtig ist für die weitere Praxisrelevanz die zugrunde liegende Zeitskala. Das heißt, mit welcher Geschwindigkeit etwas in der konkreten Anwendung passiert. Ein und derselbe Stoff verhält sich zum Beispiel bei unterschiedlicher Belastungsgeschwindigkeit sehr unterschiedlich. Taucht man etwa seinen Finger sehr langsam in eine Wassersschüssel ein, ist die einzige Kraft, die spürbar wird, die des Auftriebs (der Widerstand entspricht eher der eines dichten Gases). Bei etwas schnellerem Eintauchen erhöht sich bereits der Widerstand durch Reibung spürbar. Diese Reibung wird im Wesentlichen durch stärkere und schnellere Molekülplatzwechsel verursacht.

Insgesamt entspricht der Widerstand demjenigen, den man von einer Flüssigkeit erwartet. Erhöht man die Geschwindigkeit nochmals deutlich, passiert etwas, das jeder kennt, dem im Schwimmbad schon einmal eine Bauchlandung vom Drei-Meter-Brett widerfahren ist. Der Widerstand des Wassers entspricht dann mehr und mehr dem eines Festkörpers. Ist die Geschwindigkeit hoch genug, wird zum Beispiel sogar ein Flugzeug auf der Wasseroberfläche in 1000 Teile zerbersten. Das heißt: Je höher die Belastungsgeschwindigkeit, desto mehr tritt der „Festkörperanteil“, in der Rheologie auch als elastischer Anteil bezeichnet, hervor.

Betrachtet man unter diesem Gesichtspunkt die Weiterverarbeitung und anschließende Applikation von Etiketten(materialien), kann auch hier eine Eingruppierung in verschiedene Zeitfenster bzw. Geschwindigkeiten vorgenommen werden. Welche Bedeutung die Unterschiedlichkeit der „Geschwindigkeiten“ haben kann und welche Auswirkungen damit in der Praxis verbunden sind, wird noch erläutert. Schon bei flüchtiger Betrachtung wird deutlich, dass es langsamere Prozesse gibt, wie das Anfließen des Klebstoffs an eine Oberfläche oder den Klebstoffaustritt, und schnellere Prozesse, wie das Schneiden bzw. Konfektionieren zu Schmalrollen/Schmalbahnen oder die Adhäsion an sich (hier natürlich als Haftung). Schnelle Prozesse finden dann vor allem in der weiteren Verarbeitung statt. Beispielhaft sei hier das Stanzen oder Abgittern und damit auch der Schnellabzug genannt. Den mit Abstand schnellsten Prozess stellt allerdings das erste Anhaften beim Etikettieren und damit der Initialtack dar.

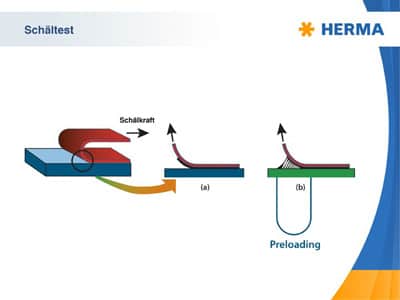

Die Grenzen des Schältests

Erläuterung der Zusammenhänge und Notwendigkeiten anhand einiger Standardmessmethoden, beginnend mit den Schältests (FTM 1 + FTM 2) bei 90° und 180°-Abzug. Betrachtet man sich den Vorgang genauer (siehe Abbildung 1), kann man erkennen, dass wir alle behaupten, eine Kraft zu messen. Da jedoch in keinem Fall bei einem Haftklebstoff über eine scharfe Linie, sondern immer über eine Fläche abgezogen wird, entspricht die Messung physikalisch gesehen einem Druck (Kraft pro Fläche). Als „indirekte Größe“ hat sich die „Kraftmessung“ aber durchaus bewährt, man muss sich dessen nur bewusst sein. So bedeutet das Abheben (in Abbildung 1 ganz rechts), dass bereits eine Vorbelastung stattfindet, so dass je länger diese Strecke ist, desto scheinbar länger ist die Krafteinwirkung und desto scheinbar langsamer ist die Belastungsgeschwindigkeit. Üblicherweise resultiert aus einer geringeren Belastungsgeschwindigkeit ein niedrigerer Messwert. Dies spiegelt sich in den verschiedenen Messgeometrien wieder. Der 90°-Abzug wird immer ein etwas früheres Abheben bedingen und damit eine scheinbar geringere Belastungsgeschwindigkeit darstellen.

Deutlich wird dies, wenn man drei von Grund auf unterschiedliche Haftklebstoffe betrachtet (siehe Tabelle 1): eine GPP-Variante, also einen permanenten Standardhaftkleber für Papieretiketten (62D), eine (härtere) Folienvariante (62Xpc) und eine (weichere) alltemp-Variante (62Gpt). Während der 90°-Abzug (entspricht FTM2) identische Messwerte liefert, spreizen sich die Messwerte bei der 180°-Messung (entspricht FTM1) und damit dem scheinbar schnelleren Messen jedoch deutlich. Das heißt: In vielen Fällen hilft die 90°-Messung, um eine erste Einschätzung des Klebstoffsystems zu bekommen, aber nur in Kombination mit dem 180°-Abzug ergibt sich ein klareres Bild für die Endhaftung. Jedoch immer nur in Bezug zum eingesetzten Messuntergrund. Die zu beklebende Oberfläche hat aber einen enormen Einfluss auf die erreichbare Haftung. Man kennt das von Druckprozessen: Ist die Oberflächenspannung bzw. -energie zu niedrig, haftet die Druckfarbe nur unzureichend. Beim Haftkleben ist das sehr vergleichbar. Es gibt niederenergetische Oberflächen wie PE und PP und hochenergetische Oberflächen wie Stahl, Glas und Papier. Häufig wird jedoch nur auf sehr polaren Oberflächen wie Glas oder Stahl gemessen. Es liegt nahe anzunehmen und es wäre durchaus auch wünschenswert, dass ein Klebstoff, der auf Glas besser haftet als ein anderer ebenso auf „Plastik“ besser haftet.

Das trifft in der Praxis jedoch häufig nicht zu. Klebstoffe haften sehr oft entweder auf „Glas“ oder auf „Plastik“ gut, aber nur sehr selten auf beiden gleichermaßen. Abbildung 2 zeigt verschiedene stark haftende Klebstoffe auf drei unterschiedlich polaren Untergründen: Glas (sehr polar), PET (eher unpolar) und PE (sehr unpolar). Die meisten stark haftenden Klebstoffe sind entweder auf polaren Oberflächen sehr gut und auf unpolaren eher schwach (siehe Comp. 2) oder sie zeigen eine gute, aber nicht überragende Haftung auf verschiedenen Substraten (siehe Comp. 1). Dass es auch anders geht, zeigt die Herma-Neuentwicklung 63S. Der Haftkleber baut auf verschiedensten Substraten eine sehr hohe Haftung auf. Aber diese Art von Haftklebstoffen ist neu und (noch) nicht allzu weit verbreitet.

Die Bedeutung des Loop-Tacks

Kommen wir zu kürzeren Kontaktzeiten und zum Loop-Tack. Die Messmethode ist sehr einfach. Die Messung dazu: Eine Schlaufe eines Etikettenmaterials wird auf einen Stempel „gedrückt“ und wieder abgezogen (siehe Abbildung 3). Der höchste gemessene Messwert wird als Loop-Tack angegeben. Betrachtet man jedoch die Definition für Tack, ist sie für verschiedene Branchen unterschiedlich zu bewerten. tesa definiert es so: „Tack is the wetting capability of an adhesive to the substrate at first contact. Tack is effective under minimum pressure and for a short period of contact time.“ Tack ist danach die Benetzungsfähigkeit eines Klebstoffes auf einem Substrat im allerersten Moment des Kontakts. Der Tack ist unter minimalem Druck und bei sehr kurzer Kontaktzeit wirksam. Zusätzlich wird bei Klebebändern der Initial-Tack häufig als zweitrangig eingestuft. Wohingegen für die Etikettenindustrie der Tack extrem wichtig ist und der initialen Haftung beim Etikettieren entspricht. Bei Etikettiergeschwindigkeiten von mehreren 100 Einheiten pro Minute sprechen wir also von Kontaktzeiten von wenigen Millisekunden.

Zum Teil wird) die Aussage verwendet, dass hohe Etikettiergeschwindigkeiten sogar auf unpolaren Oberflächen erreicht werden können. Die Grundlage für diese Aussage ist häufig eine Messung des Loop-Tack auf PE – in Abbildung 4 grafisch dargestellt für drei unterschiedliche Klebstoffe. Danach sind alle drei Haftkleber für diese Anwendung gleich gut geeignet. Vergleicht man jedoch die Geschwindigkeit/Zeitskala des Loop-Tack und eines normalen Etikettiervorgangs, fällt auf, dass sich die Geschwindigkeiten „etwas“ unterscheiden. Die Loop-Tack-Messung liefert bedingt durch den Messablauf eine Kontaktzeit von weit über 10 Sekunden. Ein Etikettierer dagegen spendet durchaus 500 Etiketten pro Minute (mehr als 8 je sec.), das heißt die Kontaktzeit liegt im Bereich von Millisekunden.

Eine realitätsnähere Vorstellung vom Initial-Tack bekommt man durch folgende Methode (siehe Abbildung 5): Eine schiefe Ebene wird mit zwei Lichtschranken versehen. Dann lässt man eine Stahl-Zylinderscheibe diese Ebene herunterrollen. Lichtschranke 1 löst die Zeitmessung aus, Lichtschranke 2 stoppt die Zeit. Das Ergebnis bezeichnen wir als Leerzeit. Anschließend wird ein Etikettenstreifen mit der Klebstoffseite nach oben auf die schiefe Ebene gespannt. Bei der Folgemessung rollt die Stahlscheibe über den offenen Klebstoff, der die Scheibe durch sein initiales Haftvermögen bremst. Diese Messzeit minus der gemessenen Leerzeit ergibt dann einen Verzögerungswert, der ein Maß für den Tack darstellt. Resultat: Versuche mit der (realitätsnäheren) Lichtschranke ergeben signifikant andere Ergebnisse als die klassischen Loop-Tack-Messungen (Abbildung 6). Verglichen mit einem normalen Standardhaftkleber erzielt der 62Gpt deutlich bessere Tack-Werte auf HDPE, während man die Ergebnisse des 63Vst als sensationell betrachten muss.

Aus diesen kurzen Ausführungen wird sofort zweierlei ersichtlich: Zum einen sind für die verschiedenen Prozessschritte verschiedene „Zeitfenster“ bzw. (Mess-)Geschwindigkeiten nötig bzw. sogar nur die geeigneten Zeitfenster relevant. Zum anderen ergibt erst eine Zusammenstellung unterschiedlicher Ergebnisse ein erstes vernünftiges Bild, die damit eine Einschätzung zum tatsächlichen Initial-Tack zulässt. Wie das „vollständige“ Bild für die Haftkleber 62D, 62Xpc und 62Gpt aussieht, zeigt Tabelle 2. Für einen Etikettendrucker bzw. für einen Etikettenanwender ist es also wichtig zu wissen: Der Vorgang des Etikettierens spielt sich in einem Bereich von Millisekunden ab, der Loop-Tack dagegen in einem Bereich von Sekunden. Das ist ein Unterschied von etwa Faktor 100 bis Faktor 1000. Damit kann sich jeder ausrechnen, wie sinnvoll es ist, den Loop-Tack zu messen, wenn es eigentlich um den Initial-Tack geht.

Klebstoffaustritt einschätzen

Als letzte Gruppe der Klebstoffmessungen seien hier noch die Kohäsionsmessungen erwähnt. Zu diesem Zweck wird seit „ewigen Zeiten“ die statische Kohäsionsmessung eingesetzt.

Dank vieler Erfahrungs- und Praxiswerte kann hierdurch auch eine Einschätzung für die Weiterverarbeitung gemacht werden – allerdings nur aufgrund dieser Vielzahl von Erfahrungswerten. Es gibt jedoch Messmethoden, die über ein modernes Rheometer eine bessere Einschätzung erlauben. Der Klebstoffaustritt kann beispielsweise über einen erweiterten Plastizitätstest sehr gut abgeschätzt werden (siehe Abbildung 7).

Dazu wird mit einer Platte-Platte-Geometrie ein normalisierter Haftverbund vertikal über Normalkraftbelastung Fn belastet, bis ein vorher festgelegter Druck (der z. B. dem in einer Haftmaterialrolle vorherrschenden Druck entspricht) erreicht ist. Diese Position wird gehalten und in der Folge die resultierende Kraft bzw. der resultierende Restdruck über die Zeit gemessen. Das heißt, je schneller der Klebstoff dieser Kraft ausweicht, desto schneller sinkt die resultierende Kraft. Oder: Je weiter die Kraft absinkt, desto stärker ist der Klebstoff ausgewichen bzw. geflossen. Diese Messung liefert also ein Maß für die, unter den gegebenen Bedingungen, wirksamen viskosen Anteile oder anders ausgedrückt: für das Maß des „kalten Fließens“ unter diesen Bedingungen.

Die Verschiebung des Plateaus zu höheren Restdrücken/Kräften beim Zwei-Schicht-System zeigt eine deutlich geringere „Kriechneigung“ bzw. ein viel geringeres Fließen des Haftklebstoffes unter den eingesetzten Bedingungen. Für den zweischichtigen Klebstoffaufbau wird hier die Möglichkeit genutzt die innere Schicht, auch Zwischenschicht genannt, stärker auf ihre Trockenrheologie abzustimmen. Damit weicht das 2-Schicht-System unter den angelegten Prüfbedingungen viel weniger aus (kriecht weniger). Damit liegt der resultierende Restdruck in diesem Falle etwa 15% über dem des konventionellen Systems.

Weiterhin kann über einen modifizierten Kriechversuch (Abbildung 8) beispielsweise die Temperaturbeständigkeit recht gut abgeschätzt werden. Dazu wird ein Kriechversuch mit einer Temperaturrampe überlagert. Dabei befindet sich ein trockener Klebstofffilm zwischen zwei Platten. Dann wird eine Kraft (Torsion, also physikalisch ein Druck) angelegt und gehalten, indem eine Platte „gedreht“ wird. Je nachdem, wie schnell und wie weit die Deformation fortschreitet, kann auf die Kriechneigung geschlossen werden.

Um die Temperaturbeständigkeit zu ermitteln ist auch eine SAFT (Shear Adhesion Failure Temperatur) Messung möglich. Das heißt, die Messung der statischen Kohäsion überlagert mit einer Temperaturrampe. Diese liefert aber im Vergleich zu der vorgestellten Messmethode weniger Informationen. Die Ergebnisse zeigen eindeutig, dass sowohl die Deformation als auch die Deformationsgeschwindigkeit beim Zwei-Schicht System erst sehr viel später ansteigt (siehe Abbildung 9). Das Zwei-Schicht-System erreicht die gleiche Deformation erst bei 10-15° C höheren Temperaturen als das konventionelle System. Das heißt beim Zwei-Schicht-System kommt es erst bei höheren Temperaturen zu vergleichbaren Absenkungen der Moduln und dementsprechend auch erst bei höheren Temperaturen zu einer Erhöhung der Kriechneigung.

Zusammenfassend lässt sich festhalten: Um mittels Tests und Prüfverfahren für Haftmaterial realistische Ergebnisse zu bekommen, ist es ungemein wichtig, die richtige Ausrüstung und eine realitätsnahe Versuchsanordnung zu wählen. Das ist längst nicht immer der Fall. Auch bei der Interpretation der Ergebnisse spielt die praktische Erfahrung der Tester eine nicht unerhebliche Rolle. Ein wirklich scharfes Bild wird nur erhalten, wer unterschiedliche Messmethoden und Praxistests kombiniert. Um gute Empfehlungen abzugeben, sollten so viele Informationen wie möglich vorliegen. Wer viel misst, misst mitnichten Mist – wenn der Bezug zwischen Anwendung, Messsystem und Prüfbedingungen richtig ist.