Mit Smartdata liefert BST (Halle 10, Stand C21) auf der drupa die Antwort auf die branchenübergreifende Frage, wie Qualität in der Bahnverarbeitung weiter gesteigert, Arbeitsprozesse für den Anwender vereinfacht und Reportings noch aussagekräftiger werden können.

Dabei werden diese Herausforderungen bei Smartdata von zwei Seiten gelöst. Auf der einen Seite müssen Jobdaten nicht mehr manuell pro System eingegeben werden, sondern können zentral direkt aus dem ERP-, MIS-System oder der Druckvorstufe in die einzelnen Systeme eingespeist werden.

Das spart Zeit und reduziert die Fehleranfälligkeit. Auf der anderen Seite arbeitet Smartdata von BST intelligenter als branchenübliche Systeme mit den Daten. Denn es ist in der Lage, die Daten nicht nur lokal abzuspeichern, sondern diese auch in einer Datenbank mit moderner Restful API über mehrere Prozesse hinweg in Form eines digitalen Zwillings zu synchronisieren.

So sind die gelieferten Prozessdaten und Qualitätreportings ungleich genauer und bieten damit die optimale Grundlage, Fehler präzise anzusteuern und zu entfernen sowie zukünftig zu vermeiden. Ausgestattet mit einer Smartdata Schnittstelle, können unbegrenzt viele BST Systeme entsprechend eingebunden werden.

Registerregelung für UV-Lacke

regi_star 20, das Registerregelsystem für alle gängigen Druckverfahren, Werkzeugstationen und Insetter-Anwendungen, kann nun dank Smartdata komplett in die Kundenumgebung integriert werden. So können Aufträge direkt von der Druckvorstufe in BST-Systeme geladen und abgearbeitet werden. Die RSH-Sensorfamilie des regi_star 20 wird zur drupa um einen neuen UV-Sensor erweitert. Damit lassen sich UV-Lacke im Wellenlängen-Spektrum von 370 bis 390 Nanometer erfassen und abtasten. Sie können schnell eingeregelt werden und der UV-Lack bleibt dauerhaft im Register. All dies spart Makulatur, Zeit und Kosten und trägt zu höherer Qualität und mehr Nachhaltigkeit bei.

Neues Bedienkonzept für Bahnlaufregelung

Im Bereich Bahnlaufregelung können mit dem neuen Commander Smart Com 100 erstmalig Sensor und Regelgerät mit nur einer Bedienstelle ausgeführt werden. Dazu zählen das neue Regelgerät ekr Con 610 und der neue Sensor CLS Cam 200. Weitere Vorzüge des Sensors: Er ist nur noch halb so groß ist wie sein Vorgänger CLS Pro 600 und ermöglicht noch bessere Regelergebnisse durch eine optimierte Sensortechnik.

iPQ-View weiterentwickelt

BST hat das High-End Video-Bahnbeobachtungssystem iPQ-View nochmals weiterentwickelt, indem es mit CMOS-Sensortechnologie und energiesparenden, langlebigen High-Performance LEDs sowie weiteren praktischen Neuerungen ausgestattet wurde. Erstmals auf der drupa zu sehen ist das Bahnbeobachtungssystem Proview, eine vergleichsweise günstige und einfache Lösung. Selbst bei einer maximalen Bahngeschwindigkeit von 1000 m/min. ermöglicht es eine zuverlässige Druckbildkontrolle.

KI-basierte Inspektion für volldigitale Drucksysteme

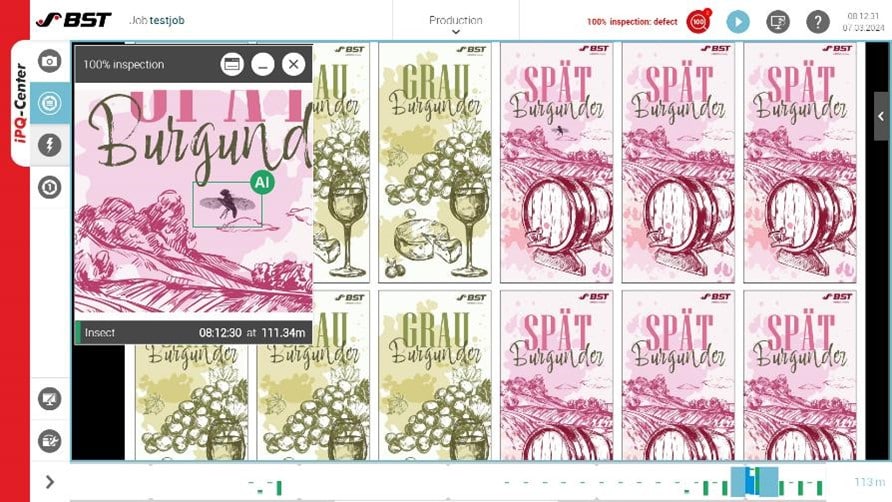

Als Teil des iPQ-Centers können mit iPO-Check sowohl Inspektion als auch Bahnbeobachtung über ein Interface eingerichtet werden. Zudem profitieren Anwender von der optionalen Smartdata Einbindung, mit der Daten prozessübergreifend nutzbar gemacht werden können. Das neue Inspektionssystem iPQ-Check Digital kommt bei volldigitalen Drucksystemen zum Einsatz. Dank Smartdata ist es voll in den Workflow des Kunden integriert. Der digitale Prozess ermöglicht so ein operatorloses Job-Setup, einen automatischen Jobwechsel, volle Inspektion ab dem ersten Format sowie Jobgrößen mit Stückzahl eins.

Zudem können spezifische Druckfehler im Digitaldruck mit prozesstypischen Fehlerklassen geprüft werden. Für eine noch präzisere Fehlerklassifikation bieten sowohl das iPQ-Check als auch das iPQ-Check Digital ab sofort eine weitere Fehlerklasse, deren Datensatz mit künstlicher Intelligenz erzeugt wird. So können zum Beispiel kundenspezifische Fehler oder Fehler mit hoher Relevanz eindeutiger klassifiziert werden.

Druckinspektion im kompletten Workflow

Das Druckinspektionssystem Tubescan mit Smartdata QLink ermöglicht die vollständige Automatisierung des Etikettendrucks – von der Druckvorstufe über die Konfektionierung bis hin zu Verpackung und Versand. Bereits in der Druckvorstufe werden über Schnittstellen zu gängigen ERP- und MIS-Systemen Auftragsdaten generiert und über das Kundennetzwerk an die Druckabteilung gesendet. Zwei Highlights sind für den Digitaldruck besonders interessant: Der „Dynamic Job Change“ ermöglicht bei mehreren Aufträgen auf einer Rolle einen Auftragswechsel ohne Maschinenstopp.

Tubescan erkennt automatisch den neuen Auftrag und holt in Echtzeit den zugehörigen Master zum Vergleich für die Inspektion. Das spart Zeit und reduziert Makulatur. Auch das Einrichten des Systems ist einfach: Die Synchronisation zum Druckrapport erfolgt rein softwaregesteuert. Externe Triggersensoren sind nicht erforderlich. Die Inline-Inspektion mit Tubescan kann aber noch mehr: Parallel ist auch die Inspektion variabler Daten möglich. Variable Barcodes oder alphanumerische Zeichenfolgen können von Tubescan geprüft, dekodiert und mit einer Datenbank abgeglichen werden.

Die QLink-Daten aus dem Druckprozess dienen der Weiterverarbeitung zur Fehlerbehebung. Sogar der Aufwickler kann mit QLink Rewinder zur automatischen Fehlerpositionierung angesteuert werden. Nicht zuletzt ist es möglich, einem Verpackungsroboter über die auf der fertigen Rolle aufgedruckten Informationen mitzuteilen, welche Rollen letztendlich ausgeliefert werden können. Auf dem drupa-Stand der BST wird diese komplette Inspektionsautomatisierung in einem speziellen Schmalbahnbereich präsentiert.