Zur einwandfreien Bedruckung von Etikettenfolien muss zunächst eine Oberflächenvorbehandlung erfolgen. Die beiden gängigsten Methoden sind das Koronaverfahren und die Primer-Beschichtung, die jeweils ihre Vor- und Nachteile haben.

von Dr. Hauke Nicken

Inhalt

Voraussetzungen für die Bedruckungen von Kunststoffetiketten

Unterschiedliche Vorbehandlungsmethoden

Vorbehandlung durch Hochspannungsentladung

Vielfältige Möglichkeit bei der Primer-Applizierung

Notwendigkeit einer Primer-Beschichtung

Barrierefunktion durch Oberflächenbehandlung

Fazit

Gemäß der Finat-Statistik des Jahres 2014 ist der Etikettenmarkt insgesamt gewachsen. Teilt man den Markt in Papier- und Folienmaterialien, so lassen sich hier folgende Trends erkennen: Während Papiermaterialien im Vergleich zu Folien mit etwa 75% zwar einen wesentlich größeren Anteil am gesamten Marktvolumen besitzen, weisen Folienmaterialien insgesamt das größere Wachstum auf.

Die Statistik ergibt weiterhin eine eindeutige Aufteilung der verschiedenen Folienmaterialien: Polypropylen (PP) wird etwa doppelt so viel als Facestock eingesetzt wie Polyethylen (PE). Alle übrigen Materialien wie beispielsweise Polyethylenterephthalat (PET) besitzen zusammengenommen nur etwa 10% Marktanteil.

Alle diese Materialien werden im Zuge der Etikettenherstellung bedruckt. Bei PE- und PP-Folien ist hierfür eine Vorbehandlung nötig, damit bei der Bedruckung keine Probleme auftreten. Am häufigsten werden dabei die Koronavorbehandlung und die Primer-Beschichtung angewendet.

Voraussetzungen für die Bedruckungen von Kunststoffetiketten

Eine einwandfreie Bedruckbarkeit des Etikettenmaterials ist unabdingbar, soll es seinen Zweck als Informationsträger erfüllen und darüber hinaus zum Abheben eines Produkts gegenüber der Konkurrenz beitragen. Es ist jedoch nicht ausreichend, die reine Bedruckbarkeit, also die einwandfreie Benetzung und Aushärtung der Druckfarbe, zu betrachten. Die Haftung der Farbe auf dem Drucksubstrat, sowohl kurzfristig nach dem Druck, als auch über einen längeren Zeitraum betrachtet, spielt eine ebenso große Rolle für ein qualitativ einwandfreies Etikett. Um dies zu gewährleisten, ist es generell notwendig, Druckfarbe oder -tinte und Drucksubstrat sowohl hinsichtlich der Benetzung als auch der Farbhaftung aufeinander abzustimmen.

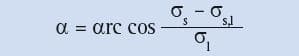

Die bereits erwähnte Benetzung des Folienmaterials mit der Druckfarbe ist weitestgehend durch das Zusammenspiel von Oberflächenspannung der Farbe und freier Oberflächenenergie der Folie bestimmt. Der Grad der Benetzung kann messtechnisch über statische Kontaktwinkelmessung ermittelt werden und wird mithilfe des Kontaktwinkels a ausgedrückt. Der Zusammenhang zwischen Kontaktwinkel, Oberflächenspannung der Flüssigkeit und Oberflächenenergie des Substrats kann mit der Youngschen Gleichung [1] beschrieben werden:

Hier ist α der statische Kontaktwinkel am 3-Phasenpunkt, αs die freie Oberflächenenergie des Substrats, αs, l die Grenzflächenspannung zwischen Flüssigkeit und Substrat und αl die Oberflächenspannung der Flüssigkeit. Die Messung von a erfolgt am 3-Phasenpunkt, in dem Flüssigkeit, Festkörper und Umgebungsatmosphäre miteinander in Kontakt stehen. Je kleiner der Kontaktwinkel, desto höher ist die Benetzung. Der physikalisch geringste Wert von α = 0° bedeutet eine grade vollständige Benetzung, der größtmögliche Wert von α = 180° bedeutet eine vollständige Entnetzung. Eine ausführlichere Diskussion dieser Thematik soll hier nicht erfolgen. Bezogen auf den Druckprozess lässt sich jedoch folgendes festhalten:

- Sind Oberflächenspannung der Druckfarbe und Oberflächenenergie der Folie identisch, liegt eine vollständige Benetzung vor;

- liegt die Oberflächenspannung der Flüssigkeit höher als die Oberflächenenergie der Folie, zieht sich die Tinte zusammen und es ist keine Benetzung vorhanden;

- liegt die Oberflächenspannung der Folie viel höher als die der Druckfarbe, spreitet die Druckfarbe über das Substrat.

Hieraus ergibt sich somit ein wichtiges Kriterium für die Bedruckung: Die Oberflächenspannung der Druckfarbe muss mindestens so groß sein wie die Oberflächenenergie der Folie, andernfalls kann die Druckfarbe nicht ausreichend benetzen und Fehlstellen im Druckbild sind zu erwarten.

Ebenso wichtig für das Druckergebnis ist die ausreichende Verankerung der Druckfarbe. Diese kommt dadurch zu Stande, dass die Druckfarbe mechanisch, chemisch oder physikalisch an das Substrat anhaftet. Die zugrunde liegenden Mechanismen sind vielfältig. Während mechanische Verankerung durch eine gewisse Rauheit und Porosität des Materials begünstigt wird, ist für eine physikalische und chemische Anhaftung die Bildung polarer funktioneller Gruppen auf der Kunststoffoberfläche notwendig. Da die funktionellen Gruppen zumeist polar sind, tragen sie auch zur Erhöhung der Oberflächenenergie bei. Dabei ist es wichtig, dass die funktionellen Gruppen selbst ausreichend an das Polymernetzwerk angebunden sind. Abbauprodukte oder andere Substanzen, die sich auf der Kunststoffoberfläche befinden, jedoch keine Bindung zum Polymernetzwerk besitzen, können zwar ebenfalls eine gewisse Polarität erwirken, aber keine gute Farbhaftung.

Unterschiedliche Vorbehandlungsmethoden

Die für Etikettensubstrate eingesetzten Obermaterialen PP und PE gehören zu den Polyolefinen, welche von Natur aus eine schlechte Bedruckbarkeit zeigen, was mit dem Fehlen jeglicher polarer Gruppen an der Folienoberfläche und der damit verbundenen geringen Oberflächenenergie begründet werden kann. Bei PP liegt diese bei 29–30 mN/m, bei PE mit 31–33 mN/m geringfügig höher, abhängig davon, ob es sich um LDPE oder HP-PE handelt. Kunststoffe, die hingegen polare Gruppen an der Oberfläche besitzen, zeigen eine weitaus höhere Oberflächenenergie. So weist PET beispielsweise Werte von 41 mN/m [2] auf.

Abhängig vom Druckprozess und dem verwendeten Tintensystem sollte ein Material für eine zufriedenstellende Bedruckung einen Mindestwert an Oberflächenenergie aufweisen [3]:

- Mindestens 38–40 mN/m für eine Bedruckung mit lösemittelbasierten Tinten;

- mindestens 42 mN/m für UV-basierte Tinten;

- mindestens 44–46 mN/m für wasserbasierte Tinten.

Um dieses zu erreichen, muss die Kunststoffoberfläche vor der Bedruckung modifiziert werden, indem funktionelle polare Gruppen an der Oberfläche des Kunststoffs erzeugt werden. Hierfür eignen sich verschiedene Verfahren, wobei anzumerken ist, dass eine durch Vorbehandlung erreichte hohe Oberflächenenergie nicht unbedingt mit einer ausreichenden und nachhaltigen Farbhaftung gleichgesetzt werden kann. Die bekanntesten Verfahren, eine Folie bedruckbar zu machen, sind:

- Koronavorbehandlung;

- Plasmavorbehandlung;

- Flammenvorbehandlung;

- chemische Vorbehandlung/Fluorierung;

- Beschichtung mit einem Primer

Die ersten drei Methoden beruhen auf der Bildung eines Plasmas. In diesem Plasma sind reaktive Spezies wie Elektronen, Ionen und Radikale vorhanden, die mit der Kunststoffoberfläche reagieren und somit funktionelle Gruppen direkt an die Polymermatrix des Kunstoffs anbinden können. Die Fluorierung hingegen beruht allein auf der chemischen Reaktivität des Fluors, sodass kein weiterer Energieeintrag erforderlich ist. Bei Kontakt mit der Kunststoffoberfläche reagiert das Fluor mit dem Polymer und führt zur Bildung polarer Gruppen.

Die Primer-Beschichtung unterscheidet sich nicht nur insofern von den übrigen Methoden, als dass zumeist eine andere Vorbehandlungsmethode voraus gesetzt wird, um den Primer ausreichend auf der Kunststoffoberfläche zu verankern. Vielmehr kann hierbei die Struktur der funktionellen Gruppen chemisch kontrolliert und somit an die Druckfarbe angepasst werden.

Alle Methoden verhalten sich hinsichtlich ihres Einsatzbereichs sowie ihrer Effektivität und Langzeitstabilität unterschiedlich. Da in der Regel nur die Koronavorbehandlung und das Aufbringen eines Primers sowohl vom Haftmaterialhersteller als auch vom Drucker selbst angewendet wird, soll die folgende Diskussion nur auf diese beiden Methoden beschränkt werden.

Vorbehandlung durch Hochspannungsentladung

Bei der Koronavorbehandlung (Abbildung 1) wird eine hochfrequente Hochspannungsentladung erzeugt. Elektrode und Gegenelektrode werden von Entladungsstäben und einer mit einem Dielektrikum ummantelten geerdeten Walze gebildet. Der Abstand zwischen Entladungsstäben und der Walze beträgt nur etwa 1,5 mm. Das bahnförmige Medium, in unserem Fall die Kunststofffolie, läuft über die Walze und liegt auf dieser auf. Die zu behandelnde Seite zeigt dabei in Richtung der Entladungsstäbe.

Durch die Hochspannungsentladung werden Elektronen von den Entladungsstäben in Richtung der geerdeten Walze beschleunigt. Läuft der Prozess unter Atmosphärendruck ab, stoßen die Elektronen mit Sauerstoff und Stickstoffmolekülen zusammen und bilden so Radikale, die mit Atmosphärenmolekülen zu Stickoxiden und Ozon reagieren. Treffen die Elektronen auf die Kunststoffoberfläche, können sie Bindungen im Polymernetzwerk aufbrechen. An diese Stellen können sich das Ozon oder die Stickoxide anlagern, sodass sauerstoffhaltige polare Gruppen erzeugt werden.

Durch die Koronavorbehandlung einer PP-Oberfläche kann dessen Oberflächenenergie ausgehend von etwa 30 mN/m auf knapp 50 mN/m erhöht werden. Dieser Effekt ist jedoch nur über kurze Zeit stabil, da folgende Prozesse der Koronavorbehandlung entgegenwirken:

- Die Polymerketten der Kunststofffolien weisen eine gewisse Beweglichkeit auf, sodass sich die funktionellen Gruppen in die Polymermatrix hineindrehen können;

- die funktionellen Gruppen reagieren;

- Additive in der Kunststofffolie migrieren an die Oberfläche und decken so die funktionellen Gruppen ab.

Daher muss die Koronavorbehandlung eines Selbstklebematerials vor der Bedruckung meist durch erneute Coronisierung aufgefrischt werden. Dieser Effekt wird durch eine lange Lagerdauer des Materials verstärkt.

Je nach Kunststofffolie kann zudem die Effektivität der Koronavorbehandlung unterschiedlich ausfallen. Neben dem Kunststoff selbst spielt auch die genaue Zusammensetzung eine Rolle. So wird es bei einer älteren Folie mit einem hohen Anteil an Additiven, wie beispielsweise Gleitmitteln, wesentlich schwieriger sein, eine ausreichend hohe Oberflächenenergie zu erreichen, da die Polymergruppen durch an die Oberfläche migrierte Additive nicht direkt zugänglich sind.

Hieraus wird schnell ersichtlich, dass die Bedruckbarkeit nicht nur vom Kunststoff selbst abhängt, sondern auch von der genauen Rezeptur der Folie und von deren Materialalter.

Die Wirkung der Koronavorbehandlung auf das Druckergebnis ist demnach am effektivsten, wenn diese direkt bei der Folienherstellung erfolgt und zusätzlich direkt vor dem Druckprozess.

Erfolgt bei der Folienherstellung keine Koronavorbehandlung, muss dieses unbedingt vor der Bedruckung erfolgen. Die Effektivität ist hierbei jedoch geringer, da bereits Additive an die Folienoberfläche migriert sind.

Eine ausschließliche Vorbehandlung bei der Folienherstellung zeigt die geringste Effektivität [4].

Vielfältige Möglichkeit bei der Primer-Applizierung

Der Großteil der Etikettenhalbfertigware ist mit einem Primer versehen. Das Aufbringen des Primers

kann an verschiedenen Stellen innerhalb der Wertschöpfungskette erfolgen:

Bei der Folienherstellung als Inline- oder als Offlineprozess;

- bei einem Folienveredeler als Offline-Prozess;

- bei einem Laminathersteller als Inline- oder als Offline-Prozess;

- in einer Druckerei als Inline- oder als Offline-Prozess.

Dass das Applizieren eines Primers als offline Prozess dabei meist höhere Kosten im Endprodukt verursacht, als wenn dieses inline passiert, ist trivial.

Der Primer kann verschiedene Funktionen übernehmen. Zum einen soll er die Bedruckbarkeit und Farbhaftung gewährleisten. Es ist jedoch auch möglich, die allgemeine Folie mittels eines Primers zu verändern. Eine glänzende Folie kann durch das Aufbringen eines entsprechenden Primers mattiert werden. Andersherum kann Folien ein hochglänzendes Aussehen verliehen werden, was sich letztlich auch in der generellen Erscheinung des Druckbildes widerspiegelt.

Ein entscheidender Vorteil des Primers ist jedoch seine Langzeitstabilität hinsichtlich Druckverhalten und Farbverankerung. In Abbildung 2 ist die Bedruckbarkeit in Abhängigkeit von der Zeit für verschiedene Vorbehandlungsmethoden schematisch dargestellt.

Sinkt die durch eine Koronavorbehandlung erzielte Erhöhung der Oberflächenenergie verhältnismäßig schnell ab, bleibt der Primer hinsichtlich seiner Bedruckbarkeit über lange Zeit stabil, sodass eine Bedruckbarkeit von zwei Jahren oder mehr garantiert werden kann.

Die höhere Langzeitstabilität des Primers gegenüber der Korona ist in den unterschiedlichen Verfahren begründet: Während bei der Koronavorbehandlung lediglich eine dünne funktionelle Schicht erzeugt wird, beträgt die Schichtdicke eines Primer 0,5 bis mehrere Mikrometer. Die Prozesse, die zum Absinken der Oberflächenspannung des mit Korona vorbehandelten Materials führen, finden damit bei einem Primer nicht statt. Einerseits wirkt der Primer wie eine Art Barriere gegen migrierende Substanzen. Zudem bleiben die funktionellen Gruppen eines Primers an dessen Oberfläche wesentlich länger aktiv, da sich diese nicht, wie bei einem thermoplastischen Kunststoff, in das Polymernetzwerk hineindrehen können.

Notwendigkeit einer Primer-Beschichtung

Es stellt sich die Frage, ob ein Primer wirklich zwingend notwendig ist, da die meisten Druckmaschinen heutzutage die Möglichkeit zur Koronisierung besitzen und somit im Prinzip Material ohne Primer bedrucken können. Unsere Erfahrung zeigt, dass auch Material mit Primer teilweise unmittelbar vor der Bedruckung zusätzlich mit Korona vorbehandelt wird, wenn im Druckprozess die Farbhaftung als zu schlecht beurteilt wird (Abbildung 3). Dies kann einerseits auftreten, wenn Substanzen und Verunreinigungen an die Oberfläche angelagert sind, die einer Farbhaftung entgegenwirken, oder wenn Druckfarbe und Primer nicht völlig miteinander kompatibel sind.

Die Koronavorbehandlung des geprimerten Materials ermöglicht hier dennoch eine einwandfreie Bedruckung, die sich hinsichtlich ihrer Qualität und Gleichmäßigkeit von einem Material ohne Primer deutlich abheben wird. Der Primer zeigt zudem eine generell höhere Farbhaftung, als dies mit einer einfachen Koronavorbehandlung erzielt werden kann. Der Grund dafür ist, dass der Primer chemisch eine größere Ähnlichkeit mit der Druckfarbe hat, als die funktionellen Gruppen, die durch eine Koronavorbehandlung erzeugt werden.

Barrierefunktion durch Oberflächenbehandlung

Ein weiterer Vorteil zeigt sich in der Langzeitstabilität der gedruckten Etiketten. So findet die Migration von Additiven aus der Polyolefinfolie auch nach dem Druckprozess statt und eine anfangs gute Farbhaftung kann nachträglich abnehmen, wobei aufgrund der chemischen Zusammensetzung insbesondere UV-Farben für derartige Prozesse anfällig sind. Wurde die Folie hingegen zuvor mit einem Primer versehen, wird die Migration durch die Barrierefunktion des Primers verhindert und das gedruckte Etikett ist über lange Zeit stabil.

Ein Primer bietet weiterhin die Möglichkeit die aufgedruckte Schicht vom eigentlichen Obermaterial zu trennen, da nur dieser unmittelbar mit der Druckfarbe in Kontakt kommt. Welches Material als Obermaterial verwendet wird, spielt in diesem Fall keine Rolle mehr. Der Vorteil hierbei ist, dass der Drucker seinen Prozess nur auf den Primer optimieren muss. Variationen im Obermaterial wirken sich nicht weiter aus. Neben einer größeren Prozessstabilität ist es dadurch möglich, die Materialien bewusst zu wechseln, sofern der Primer derselbe ist. Einige Anwendungen erfordern beispielsweise eher flexiblere Etiketten, sodass hier PE zum Einsatz kommt, andere hingegen eine hohe Transparenz, sodass eher PP verwendet wird. Besitzen beide Materialien denselben Primer, kann der Drucker problemlos zwischen beiden Materialien hin und her wechseln, sofern er sich auf diesen eingestellt hat.

Auf der anderen Seite bietet sich die Möglichkeit, ein Material, welches sich beispielsweise hinsichtlich Stanzbarkeit und Verspendbarkeit sehr gut verarbeiten lässt, mit unterschiedlichen Primern für verschiedene Druckmethoden zu versehen. Ein bestimmtes Etikettenmaterial kann also sowohl mit einem Primer für den konventionellen Druck versehen werden oder aber mit einem Primer für Digitaldruckprozesse wie bei HP-Indigo-Systemen oder dem UV-Inkjetdruck.

Einsatz Ein Primer erweitert damit also das Einsatzfenster eines beliebigen Materials. Dieses ist in Abbildung 4 schematisch dargestellt, wo die vier verschiedenen Obermaterialien A, B, C und D verschiedene Einsatz oder Prozessfenster bei verschiedenen Druckprozessen zeigen. Während Material A in einem großen Prozessfenster, jedoch bei nur wenigen verschiedene Druckmethoden funktioniert, funktioniert Material B bei verschiedenen Druckmethoden, jedoch ist das Prozessfenster kleiner, d.h. die Bedingungen müssen für jede Druckmethode optimal sein. Werden die 4 Materialien mit einem Primer versehen, so erweitert sich der Einsatzbereich hinsichtlich der Druckmethoden und das Material wird weniger anfällig für Schwankungen im Prozess.

Dieser Vorteil kommt jedoch nur dann zum Tragen, wenn der Primer entweder vom Folienveredler, vom Beschichter oder vom Drucker selbst aufgetragen wird, also nur dann, wenn es möglich ist, verschiedene Materialien mit einem identischen Primer zu beziehen. Die meisten Folienhersteller stellen nur eine Art Kunststofffolie her, sodass davon ausgegangen werden kann, dass der Folienhersteller der PP-Folie einen anderen Primer verwendet, als der Hersteller der PE-Folie. Ebenso verhält es sich mit der Vielzahl an Laminatherstellern, da diese das Folienmaterial bereits mit einem Primer beziehen. Wird die Folie hingegen über einen Folienveredler bezogen, wirkt sich dies meist immens auf den Preis des Endprodukts aus, da es sich hier einerseits um einen Offline-Prozess handelt, andererseits die Marge des Folienveredlers eingerechnet werden muss. Das Aufbringen des Primers beim Drucker selbst beschränkt sich unserer Erfahrung nach auf Primer für spezielle Anwendungen, wie beispielsweise HP Indigo.

Demnach muss das Aufbringen desselben Primers auf unterschiedliche Materialien beim Laminat-Hersteller erfolgen, da es nur so möglich ist, ein qualitativ hochwertiges Endprodukt unter wettbewerbsfähigem Preisniveau zu fertigen. Hierzu ist es jedoch notwendig, dass der Laminat-Hersteller sowohl über die Technologie als auch über das notwendige Know-how verfügt.

Nachteile einer Primer-Beschichtung gegenüber einer einfachen Koronavorbehandlung können einerseits das eventuell höhere Preisniveau durch den zusätzlichen Prozess- sowie Materialaufwand, andererseits die lebensmittelrechtliche Zulassung sein. Letztere stellt jedoch nur für manche Primer ein Problem dar.

Fazit

Kunststofffolien benötigen aufgrund ihrer Struktur eine Vorbehandlung oder einen Primer, um bedruckt werden zu können. Das Aufbringen einer Primer-Beschichtung erhöht die Langzeitstabilität. Zudem kann ein Mehrwert für den Drucker generiert werden, da Schwankungen im Material keine Auswirkungen auf das Druckergebnis haben, oder aber das Material beliebig variiert werden kann, ohne den Druckprozess signifikant anpassen zu müssen.

Literaturverzeichnis

[1] An Essay on the Cohesion of Fluids, Thomas Young, Philosophical Transactions of the Royal Society of London, The Royal Society, London 1805, Vol. 95, S. 65–87

[2] Essential Guide tot he Surface Treatment of Polymers, Mercedes Tur Escriva, Ahlbrandt System

[3] Corona And Plasma Treatment, Softal Corona & Plasma GmbH

[4] Enercon

Anmerkung der Redaktion: Dieser Artikel wurde erstmalig in der Etiketten-Labels Ausgabe 2-2015 veröffentlicht.

Sehr geehrten Damen und Herren,

ich würde gerne eine praktische Frage stellen, welches ich selber nicht beantworten kann. Nach der Vorbehandlung von PE haben wir eine Oberflächenspannung von 38–40 mN/m, jedoch bleibt die Testtinte bei einer Anlage sehr lange haften, während bei anderen Anlagen sich die Tinte nach 20 Sekunden sich zurück zieht. Wenn die Tinte länger haften bleibt, haben wir ein Problem beim Bedrucken, da die einzelne Folienlagen zusammen haften.

Meine Frage: Woran liegt es, das bei gleicher Folien-Rezeptur, Vorbehandlungsart, Raumtemperatur etc. wir unterschiedliche Ergebnisse haben?

Ich würde mich über ein Feedback sehr freuen!

Mit freundlichen Grüßen,

Mentor Shala

Hallo Herr Shala,

vielen Dank für die Frage. Leider kann ich sie persönlich nicht beantworten. Daher müsste ich noch einen Spezialisten befragen.

Mir würde es jedoch besser gefallen, wenn wir Ihre Frage als Leserbrief veröffentlichen. Dann kommen bessere Reaktionen und Antworten.

Ich würde mich daher freuen, wenn Sie mir den Text noch einmal als Worddatei – gerne auch noch ausführlicher – zusenden könnten. Dazu bräuchte ich Ihre Porträtfoto und 2-3 Sätze zur Person.

Die E-Mail-Adresse ist: scherhag@ebnermedia.de

Beste Grüße, schöne Weihnachten und einen guten Übergang ins neue Jahr,

Michaél Scherhag